油脂精炼工艺及操作说明书

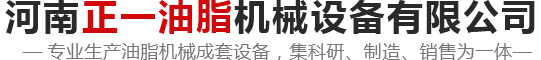

(全脱工艺流程)

1:工艺流程

2: 操作

2.1 过滤毛油(或粗滤毛油)泵入精炼锅(一般毛油机械杂质≤0.2%)装油量为炼油锅的75%左右。

2.2 碱炼:

① 碱炼之前,先做好碱炼炼油准备工作,把热水箱和碱水箱根据之前所确定毛油的酸价、杂质、色泽,碱炼时,所需要的热盐水和碱液的浓度配好待用。(一般盐水的浓度为0.7~1%,温度65℃~80℃,比油的终温高5~10℃,或同温。碱液的浓度为12~22Be°,酸价低的用低Be°,高的用高Be°,根据毛油质量而定。)

② 开启精炼锅慢搅拌(30转/分左右),慢搅10~20分钟,能去掉大部分油沫,然后在配合搅拌的作用下,开启加热介质阀门给油加温,当油温升到40~60℃时,此时为油的初温。关闭油的加热阀门,关闭慢速搅拌,开启快速搅拌(60~70转/分),同时开启碱箱碱液阀门,把事先配好计算好的定量碱液在5~10分钟内,加入到毛油里进行中和,一般中和时间为10~40分钟,同时在此期间要不断地用不锈钢勺或盘取正在中和的油进行观察,若发现有小颗粒出现,开启加热介质阀门使油升温,油的升温速度以0.5-1℃/min,油的终温高于油的初温10℃为好关闭加热介质阀门。待看到精炼锅内有皂角凝絮,油脂能在勺中能快速沉淀到底部时,关闭搅拌器,让锅中的碱炼油静止沉淀5~8小时,沉淀时间到时,打开锅下边的放皂脚阀门,放净全部皂脚后,关闭此阀,把碱炼过的油转入水洗锅或就在本锅内进行水洗。

2.3 水洗:

碱炼好的油在水洗锅内,配合慢搅升温,终温升到80℃时,关闭加热阀,开启事先准备好的热盐水对油进行水洗(加水时间一般掌握在5~10%分钟之间,加水量一般为油重的8~10%),加水完毕后,关闭好加水阀门,同时关掉搅拌器,使油在静止状态下沉淀1.5~2小时,到时开启下边的放水(放皂脚)阀门,放净、放掉全部水与残皂,即完成了第 一遍水洗,一般水洗为2~3遍,重复以上水洗操作步骤及参数可完成第2~3遍水洗,水洗的标准为:放出的废水干净、皂沫少、无沉淀杂质,酚酞滴定呈中性,水洗油做280℃高温试验无析出物,即为合格水洗油。

2.4脱水:

关闭脱色锅上的所有与脱色锅相连的阀门,只开启本锅上的真空阀门,开启真空泵拉负压,当本锅上的真空表显示-0.6Mpa以上的真空时,再开启与水洗锅相连的进油阀门,将水洗油从脱水锅中全部拉入脱色锅中,油全部进入脱色锅中后,关闭脱色锅与脱水锅相连的进油阀,然后开启脱色锅搅拌,开启脱色锅对油的加热阀门,在配合搅拌的情况下,使油温升至100~120℃.在此温度下维持30分钟左右,负压保持在-0.8Mpa以上,并通过视镜观察,油面气泡很少,视镜上无水珠,可视为脱水合格,理论上要求需脱色油含水量不能>0.1~0.15%,否则影响脱色效果。

2.5 脱色:

脱水完成后,油温在100~120℃时,关闭对油加热阀门,配合搅拌将定量的脱色剂在负压不低于-0.85Mpa的状态下尽快将脱色剂加入到油中,进行对油的漂白脱色,脱色剂与油在高温的接触时间一般为20分钟左右(或30分钟),然后关闭真空泵,开启破真空阀门,使真空度降为0Mpa,脱色工段即可完成,一般脱色剂的加入量为油重的2~6%(按漂白土定),脱色剂分漂白土、活性炭等,国内一般以此两种为主,可单独使用,也可混合使用,如混合使用一般活性炭与漂白土的比例为0.3:1、0.5:1、1:1等,因活性炭价格昂贵,一般厂家用的很少,但各方面效果都优于漂白土,望厂家参考使用。

2.6 过滤:

a:过滤 将脱色油在配合搅拌的情况下(此时脱色锅里为常压),打开过滤机的进油阀门和脱色锅下的出油阀门及滤油机的出油阀门,开启脱色泵将脱色锅中的油在配合搅拌情况下,将待过滤油徐徐泵入过滤机,将油与脱色剂进行分离,直至将待过滤油过滤完毕,然后关闭脱色锅搅拌、脱色泵、脱色锅出油阀、过滤机进油阀,同时开启空压机及过滤机上的进气阀,向过滤机内压气,从出油视管看不到油流过时,关闭出油口阀门,过滤工段结束。

b:压油 在关闭出油口阀门的同时,打开过滤机下面的出油阀,将过滤机内的油压回脱色锅,待从回油管视管看不到油流过时关闭过滤机下面出油口阀门,压油工段结束。

c:吹干 压油工段结束后,在关闭过滤机下面出油口阀门的同时,打开污油出油口阀门,将过滤机内滤饼中的残油全部吹出,吹干时间为20-30min,关闭空气进口阀门和空气压缩机。再打开过滤机放空阀门,放空过滤机内的压力后,打开过滤机下面的废土出口阀,同时打开振动器,卸掉废土,吹干工段结束。板框式过滤机工作压为一般≤0.35Mpa,如超之即可卸饼(脱色剂)后装好后再工作。叶片过滤机一般工作压力≤0.4Mpa。

2.7 脱臭

检查关闭与脱臭锅相连的所有阀门,开启抽脱臭的真空阀门,开启真空泵,脱臭锅内真空度达到≧0.6Mpa以上时,开启待脱臭油的进入阀门,将待脱臭油在真空状态下吸入脱臭锅中,然后关闭待脱臭油进入阀门,开启脱臭锅对油加热阀门对待脱臭油进行加热,当油温升到105~110℃时,再慢慢升起直接蒸汽阀门,对待脱臭油开始汽提脱臭,在油温升至220℃-240℃时,在高真空、高温度,用2-3公斤压力直接蒸汽汽提,维持2~4小时即可,然后关掉直接汽,在高温、高真空下继续工作0.5个小时左右,视锅里的油面平静,无水汽溢出,即可关闭对油的加热阀门,在维持高负压(高真空)情况下,打开脱臭锅上的对油的水冷却阀门,开始对锅中的油进行冷却,当锅中的油冷却至80℃以下时,关闭水的冷却阀门、真空泵,打开破真空阀,破掉真空,使锅里的压力为0Mpa时,即可打出锅底的出油阀及输出泵,将脱臭油泵入成品油罐,精炼工段即结束。

3: 附注:

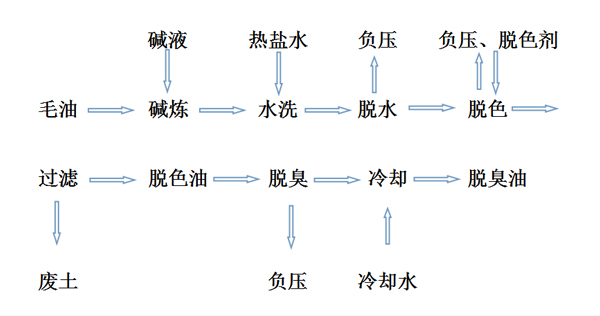

3.1碱液的浓度可用梅氏波美度比重计来测量。

3.2毛油中和(碱炼)时,固体用碱量(片碱),液体用碱量的公式及换算。

总固体用碱量=理论用碱量+超碱量

理论用碱量=0.713X酸价X油重(以吨计算单位)=?Kg

超碱量一般为理论碱量,0.2%左右

液体用碱量=总固体用碱量/Naoh百分含量

3.3书中:

Be°----表示:梅氏波美度(简称波梅度)。液体碱的浓度可用梅氏波美度、可比重计来测定。(化工玻璃仪器店有售四元一个)

Naoh----表示:氢氧化钠。(一般化工门市部有售,含量在99—99%)

3.4不同波美度碱液的氢氧化钠含量及比重对照表(15℃)

其中“比重”一项主要用于需烧碱液之重量换算成体积。

油脂冬化分提工艺及操作说明

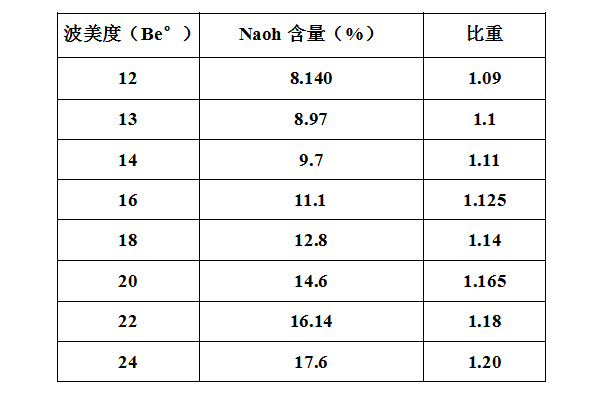

1:工艺流程

2:操作说明

2.1开机前准备

在开机之前首先检查各个设备的运转状况,运转是否正常, 防止翻转,连接处的螺丝是否松动,减速机是否加油,链接阀门是否漏油,减速机、水泵、油泵、空气压缩机、冷冻机组是否有异常声音、震动,各项检查无异后才能开机。

2.2开机操作

脱臭油在脱臭锅内降温到70度,打开结晶罐进油阀门,开启脱臭油储油罐油泵,将油打入结晶油罐,待油位上升到结晶罐高度90%时关闭油泵和进油阀门,同时开启结晶罐搅拌装置(10-13r/min)和进水阀门,用水对油进行缓慢冷却,以1-2℃/h冷却速率冷却到40度,保持4-5个小时后,开启冷冻机以每小时降1-1.5度的速率,油温冷却32℃时停止冷却,保持温度进入养晶4-5小时,经观察待晶粒长大结实以后打开养晶罐出油口阀门和螺杆泵油泵,将养晶油打入冬化过滤机过滤,压力不大于0.4Mpa,固脂留存过滤机内,液体从出油口流进成品油罐,过滤完成后关闭螺杆油泵和出油口阀门,打开冬化过滤机滤板,卸掉固脂,完成冬化分提操作。

精炼油设备使用中注意事项及如何维护保养

(1)锅炉和蒸汽发生器内压力不得超过0.6兆帕,锅炉的使用维护应严格按照规定的操作规程进行操作,在使用中出现管道漏油现象应及时关闭锅炉电源,切断导热油泵电源,以确保人身和设备的安全。

(2)蒸汽管路各接头处应密封严密,连接牢靠,不得有漏汽现象.

(3)食用油精炼油设备运转4-6个月需全面检修一次,更换磨损的零部件,向轴承箱加足润滑油、脂。清除设备中的污物,紧固各处的联结螺栓,将食用油精炼设备外表擦拭干净.

(4)定期检查减速机、电机及轴承润滑部位加注润滑油脂。

(5)要经常检查各齿轮箱内油温的高低,如油温超过规定的范围,应立即采取措施降温。

(6)蒸汽发生器及水箱在不使用的情况下要将里边水放净,避免时间过久出现结垢和冬季冻裂。

(7)齿轮泵维护与故障处理

1.定时检查泵出口压力,出口压力正常0.3兆帕,不允许超压运行。

2. 定时检查泵紧固螺栓有无松动,泵内无杂音。

3. 定时检查填料箱、轴承、壳体温度。

4. 定时检查轴密封泄漏情况。

(8)真空泵检查与处理

2BV系列水环真空泵适用于抽除气体和水蒸气,吸气压力可以达到33mbar绝压(97%真空度)。当水环真空泵在吸气压力接近极限真空(工作液的饱和蒸汽压)下长期工作时,应联接汽蚀保护管,以对泵进行保护

1.真空泵各零部件进行清洗、检查,根据具体情况,决定对各零件进行修复、更换或继续使用,这是保证真空泵性能必不可少的。

2.轴承── 检查轴承是否转动灵活,如有磨蚀等缺陷,则要更换。

3.轴 套──如果磨损较严重,出现噪音过大,则要更换。

4.叶 轮── 如果端面磨损,出现噪音过大,影响性能,。

5、循环冷却水的温度控制

真空泵内水环温度与软化水池水温之差是导致结垢的重要因素。因此,增大循环供水量提高冷却效果是限度减小结垢速度的重要保证。

因此在循环冷却水运行过程中,还有必要对各台泵的回水温度和回水量进行监测,以保证各台泵的正常供水量以及回水温度不超过40℃的规定。供水量可以用阀门来控制,如果回水温度超过规定,要采取补充低温冷水或用其他散热降温的办法来降低软化水池内软化水的温度。

6、定期冲洗泵体

水环式真空泵的泵体排水闸阀,除了用于正常排出泵内积水外,还可在运行过程中利用泵体运转的水压定期冲洗泵内污垢和水渣,一方面可以防止污垢积存,另一方而还可以防止水渣转化为水垢。

真空泵的结垢问题有其较为复杂的生成机理,正确分析水质指标和运行参数是找出正确防范措施的关键。除了水温控制和定期冲洗泵体外,水处理是防止泵体结垢的重要环节。

7、导热油炉及其辅助设备的结构和性能。

1. 运行前准备工作检查: A.设备电源是否正常,是否有断相、短路或裸线等情况。 B.检查接地装置接线处接触是否良好。 C.检查管道各连接处是否有导热油泄落的地方,导热油泵是否正常,阀门是否完好。 D.检查温控系统是否正常。